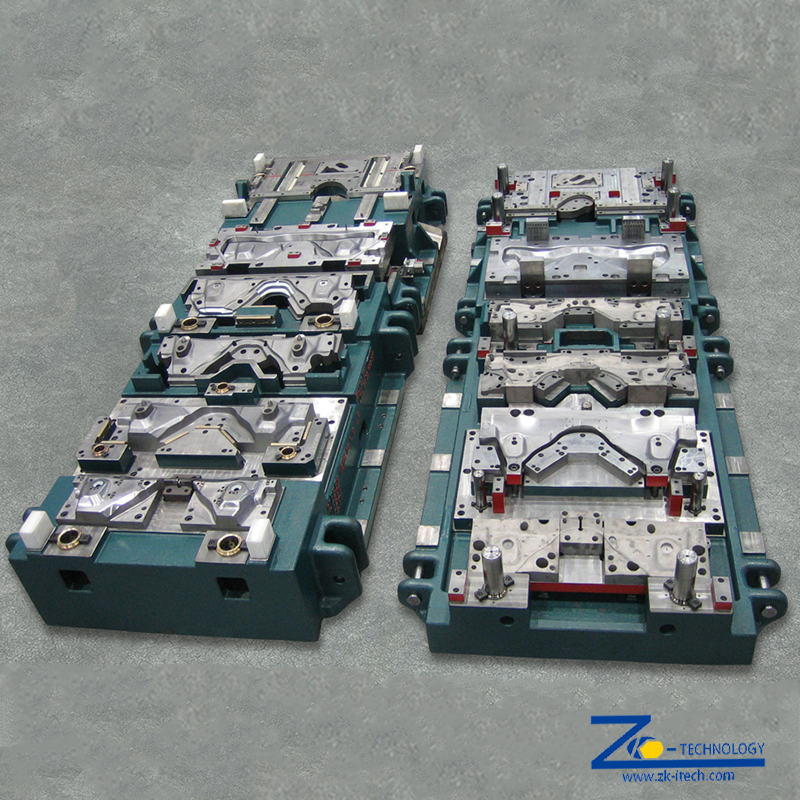

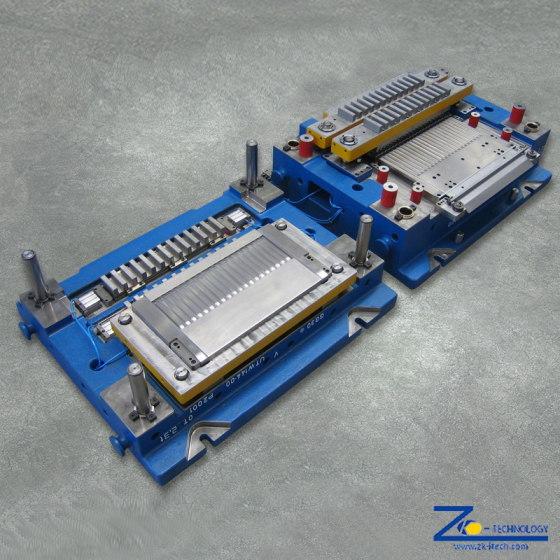

Matrice de pressage progressif multi-stations

La matrice de pressage progressif multi-stations est une méthode de travail des métaux qui peut englober le poinçonnage, le poinçonnage, le pliage et plusieurs autres façons de modifier la matière première métallique, combinée à un système d'alimentation automatique.

- information

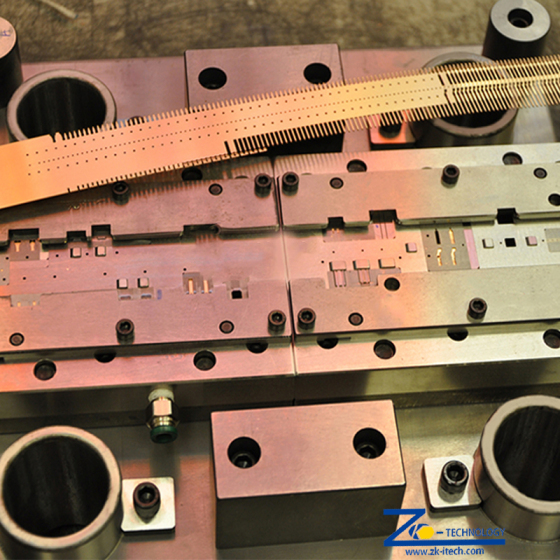

Le système d'alimentation pousse une bande de métal (au fur et à mesure qu'elle se déroule d'une bobine) à travers tous les postes d'une matrice d'emboutissage progressif.

[1] Chaque station effectue une ou plusieurs opérations jusqu'à ce qu'une pièce finie soit réalisée. La station finale est une opération de coupure qui sépare la pièce finie de la bande porteuse. La bande porteuse ainsi que le métal découpé lors des opérations précédentes sont traités comme de la ferraille. Les deux sont découpés, renversés (ou hors des matrices), puis éjectés du jeu de matrices et, lors de la production en série, ils sont souvent transférés vers des bacs à ferraille via des bandes transporteuses souterraines de déchets.

La matrice d'estampage progressive est placée dans une presse d'estampage alternative. Au fur et à mesure que la presse monte, la matrice supérieure se déplace avec elle, ce qui permet au matériau de s'alimenter. Lorsque la presse descend, la matrice se ferme et effectue l'opération d'emboutissage. A chaque coup de presse, une pièce terminée est retirée de la matrice.

Étant donné qu'un travail supplémentaire est effectué dans chaque"gare"de la filière, il est important que la bande avance très précisément afin qu'elle s'aligne à quelques millièmes de pouce près lors de son déplacement de station en station. En forme de balle ou conique"pilotes"insérez des trous ronds préalablement percés dans la bande pour assurer cet alignement puisque le mécanisme d'alimentation ne peut généralement pas fournir la précision nécessaire dans la longueur d'alimentation.

L'emboutissage progressif peut également être réalisé sur des presses transfert. Il s'agit de presses qui transfèrent les composants d'une station à l'autre grâce à l'utilisation de moyens mécaniques."des doigts".

[2] Pour la production en série de pièces embouties qui nécessitent des opérations complexes sous presse, il est toujours conseillé d'utiliser une presse progressive. L’un des avantages de ce type de presse est le temps de cycle de production. Selon la pièce, les productions peuvent facilement dépasser 800 pièces/minute. L'un des inconvénients de ce type de presse est qu'elle n'est pas adaptée à l'emboutissage profond de haute précision, c'est-à-dire lorsque la profondeur d'emboutissage dépasse le diamètre de la pièce. Si nécessaire, ce processus est effectué sur une presse à transfert, qui fonctionne à des vitesses plus lentes et s'appuie sur des doigts mécaniques pour maintenir le composant en place pendant tout le cycle de formage. Dans le cas de la presse progressive, seule une partie du cycle de formage peut être guidée par des manchons à ressort ou similaires, ce qui entraîne des problèmes de concentricité et d'ovalité et une épaisseur de matériau non uniforme. D'autres inconvénients des presses progressives par rapport aux presses transfert sont : un apport accru de matière première nécessaire au transfert des pièces, les outils sont beaucoup plus chers car fabriqués en blocs avec très peu de régulation indépendante par poste ; impossibilité d'effectuer des opérations dans la presse qui nécessitent que la pièce quitte la bande (exemple : perlage, striction, enroulement des brides, laminage de fils, emboutissage rotatif, etc.).

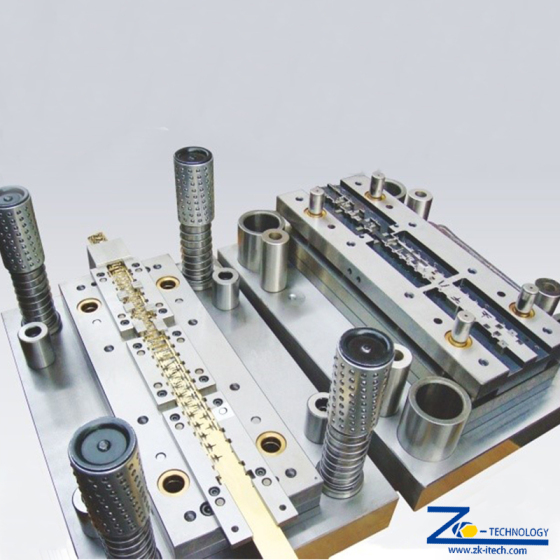

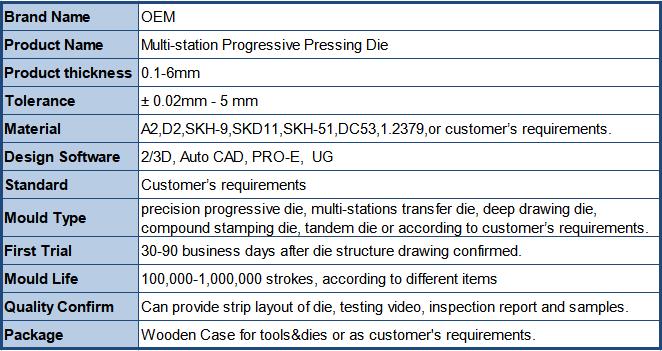

[3] Les matrices sont généralement fabriquées en acier à outils pour résister aux charges de choc élevées impliquées, conserver le tranchant tranchant nécessaire et résister aux forces abrasives impliquées.

Le coût est déterminé par le nombre de fonctionnalités, qui déterminent quels outils devront être utilisés. Il est conseillé de conserver les fonctionnalités aussi simples que possible afin de maintenir le coût de l'outillage au minimum. Les éléments proches les uns des autres génèrent un problème car ils peuvent ne pas fournir suffisamment d'espace pour le poinçon, ce qui pourrait entraîner une autre station. Il peut également être problématique d’avoir des coupes et des saillies étroites.

nos avantages

Capacité de développement professionnel et de conception

Nous disposons d'une équipe de recherche et développement expérimentée, et des moules complexes et difficiles peuvent être moulés rapidement et conçus avec précision.

Assurance qualité

L'entreprise dispose d'équipements de test avancés et met strictement en œuvreISO9001 et IATF 16949 certification. Il est possible d’éliminer tout problème de qualité dans la production.

Livraison précise

Nous disposons d'équipements de traitement avancés de première classe, garantissant efficacement une réponse rapide et un service efficace.

Présentation de l'entreprise

ZK se spécialise dans la conception et la production de divers outils d'emboutissage de métaux et est efficace dans la production de pièces d'emboutissage de métaux de précision.

Notre entreprise se développe régulièrement depuis sa création grâce au travail acharné des designers professionnels et de tous les autres membres du personnel. De nos jours, nous sommes en mesure de produire différents types d'outillage d'emboutissage de matériel et d'outillage d'emboutissage de pièces automobiles, comme l'outillage progressif, l'outillage d'étirage continu, l'outillage de transfert machine-main, etc. Nous sommes bien expérimentés dans la production d'outillage pour les machines d'emboutissage d'une capacité de 60 Des tonnes jusqu'à800 tonnes.

À l'heure actuelle, nous sommes en mesure d'entreprendre les lots d'activités de développement d'outillage, en particulier une grande expérience et une technologie mature dans la conception et la production de pièces automobiles et de pièces d'appareils électriques. Nous fournirons un service en série dans la conception, le développement, la production et la production de pièces d’outillage. Afin de répondre aux exigences croissantes de nos clients, nous importons en temps opportun des machines avancées et des techniciens qualifiés.

ZK en mesurant les pièces pour déterminer qu'elles répondent à la plage de tolérance requise, puis en les livrant aux clients par mer/terre/air et par d'autres moyens de transport selon les différentes méthodes d'emballage requises par les différents clients.